Plasă de sârmă pentru site vibratoare

Sitele vibratoare din plasă de sârmă, o componentă cheie a echipamentelor de sortare, clasifică materialele vrac (minereu, agregate etc.) după dimensiunea particulelor prin vibrații, cu o eficiență de 85-95%. Rezistă la vibrații de înaltă frecvență (800-3000 rpm) și abraziune, necesitând o rezistență ridicată la tracțiune și uzură.

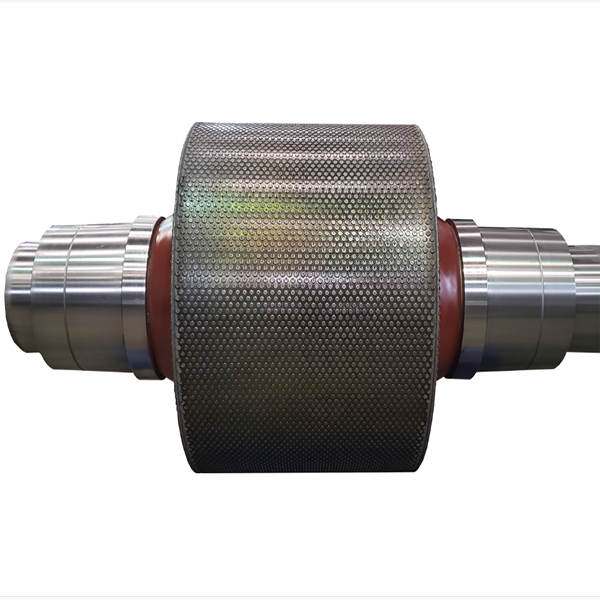

Compusă din fire de urzeală/bătătură (materiale: oțel cu conținut ridicat de carbon, oțel inoxidabil), deschideri ale plasei (0,1–100 mm, pătrate/dreptunghiulare/hexagonale) și armătură la margini, are tipuri structurale: țesută (țesături simple/diagonale/olandeze), sudată (intersecții rigide sudate) și placă perforată (plăci de oțel perforate).

Procesele de fabricație variază în funcție de tip: plasa țesută implică tragerea sârmei, îndreptarea, țeserea și tratarea marginilor; plasa sudată utilizează pregătirea sârmei, alinierea grilei, sudarea prin rezistență și tratarea suprafeței; plasa perforată necesită tăierea plăcii, perforarea și debavurarea. Finisarea include galvanizarea, lustruirea sau acoperirea.

Controlul calității acoperă testarea materialelor (rezistența la tracțiune, compoziția), verificări dimensionale (dimensiunea deschiderii, planeitatea), teste structurale (rezistența sudurii, rezistența la abraziune) și validarea performanței (eficiența cernerii, oboseala la vibrații).

Instalarea implică pregătirea cadrului, poziționarea plasei, fixarea (șuruburi/bare cu pană), reglarea tensiunii (10–20 kN/m) și etanșarea/testarea pentru a asigura o funcționare stabilă. Această plasă este vitală pentru clasificarea eficientă a materialelor în minerit, construcții și metalurgie.

Mai mult